Quá Trình Hình Thành Phoi Và Ảnh Hưởng Của Nó Đến Chất Lượng Gia Công

Quá trình cắt gọt kim loại không chỉ đơn thuần là việc loại bỏ vật liệu, mà còn là một quá trình phức tạp với nhiều hiện tượng vật lý và cơ học xảy ra. Trong đó, quá trình hình thành phoi đóng vai trò quan trọng, ảnh hưởng trực tiếp đến chất lượng và hiệu quả gia công. Bài viết này sẽ đi sâu vào quá trình hình thành phoi, các loại phoi phổ biến và ảnh hưởng của chúng đến chất lượng gia công.

1. Quá trình hình thành phoi

-

Nguyên lý cơ bản:

-

Khi dao cắt tác động lên phôi, lực cắt sẽ gây ra biến dạng dẻo trong lớp vật liệu phía trước lưỡi cắt.

-

Khi ứng suất vượt quá giới hạn bền của vật liệu, các phần tử kim loại sẽ trượt lên mặt trước của dao, tạo thành phoi.

-

Quá trình này diễn ra liên tục, tạo ra dòng phoi chảy ra khỏi vùng cắt.

-

Các yếu tố ảnh hưởng:

-

Vật liệu phôi: Tính chất cơ học của vật liệu phôi (độ dẻo, độ cứng) ảnh hưởng đến hình dạng và kích thước phoi.

-

Dụng cụ cắt: Hình dạng và góc cắt của dao ảnh hưởng đến quá trình hình thành phoi.

-

Chế độ cắt: Tốc độ cắt, lượng chạy dao và chiều sâu cắt ảnh hưởng đến hình dạng và kích thước phoi.

-

Dung dịch làm mát: Dung dịch làm mát giúp giảm ma sát và nhiệt độ, ảnh hưởng đến quá trình hình thành phoi.

2. Các loại phoi phổ biến

-

Phoi vụn:

-

Hình thành khi gia công vật liệu giòn như gang.

-

Đặc điểm: Phôi có dạng vụn nhỏ, rời rạc.

-

Ưu điểm: Dễ dàng thoát ra khỏi vùng cắt.

-

Nhược điểm: Bề mặt gia công không mịn, độ chính xác thấp.

-

Phoi xếp:

-

Hình thành khi gia công vật liệu có độ dẻo trung bình với tốc độ cắt thấp.

-

Đặc điểm: Phôi có dạng từng mảnh ngắn, mặt tiếp xúc với dao bóng, mặt sau gợn nứt.

-

Ưu điểm: Bề mặt gia công tương đối mịn.

-

Nhược điểm: Khó thoát ra khỏi vùng cắt, có thể gây kẹt dao.

-

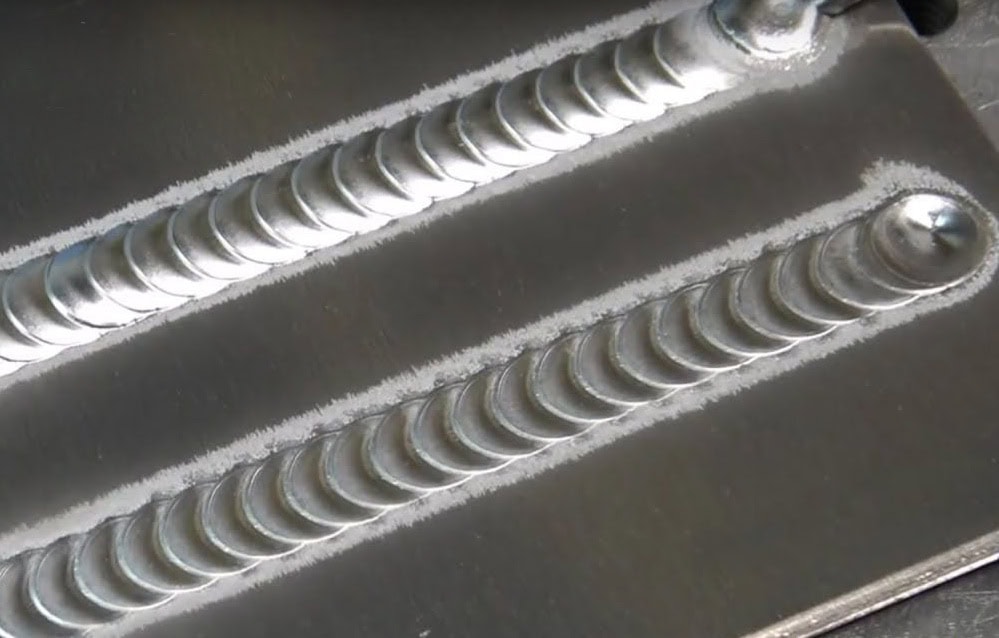

Phoi dây:

-

Hình thành khi gia công vật liệu dẻo như thép, đồng, chì với tốc độ cắt cao.

-

Đặc điểm: Phôi có dạng dây dài, xoắn.

-

Ưu điểm: Bề mặt gia công mịn, độ chính xác cao.

-

Nhược điểm: Khó thoát ra khỏi vùng cắt, có thể gây nguy hiểm cho người vận hành.

3. Ảnh hưởng của phoi đến chất lượng gia công

-

Độ bóng bề mặt:

-

Phoi vụn và phoi xếp tạo ra bề mặt gia công không mịn.

-

Phoi dây tạo ra bề mặt gia công mịn.

-

Độ chính xác kích thước:

-

Phoi vụn và phoi xếp có thể gây ra sai số kích thước.

-

Phoi dây có thể tạo ra độ chính xác kích thước cao.

-

Tuổi bền dao:

-

Phoi vụn và phoi xếp có thể gây mài mòn dao nhanh.

-

Phoi dây có thể kéo dài tuổi bền dao.

-

Năng suất gia công:

-

Phoi vụn và phoi xếp có thể làm giảm năng suất gia công.

-

Phoi dây có thể tăng năng suất gia công.

4. Các biện pháp kiểm soát phoi

-

Lựa chọn dụng cụ cắt phù hợp:

-

Sử dụng dao cắt có hình dạng và góc cắt phù hợp với vật liệu phôi và chế độ cắt.

-

Điều chỉnh chế độ cắt:

-

Điều chỉnh tốc độ cắt, lượng chạy dao và chiều sâu cắt để tạo ra phoi có hình dạng mong muốn.

-

Sử dụng dung dịch làm mát:

-

Sử dụng dung dịch làm mát để giảm ma sát và nhiệt độ, giúp phoi dễ dàng thoát ra khỏi vùng cắt.

-

Sử dụng bộ phận phá phoi:

-

Sử dụng các bộ phận phá phoi trên dao cắt để tạo ra phoi có dạng vụn nhỏ, dễ thoát ra khỏi vùng cắt.

Hiểu rõ quá trình hình thành phoi và ảnh hưởng của nó đến chất lượng gia công là rất quan trọng để lựa chọn dụng cụ cắt, chế độ cắt và biện pháp kiểm soát phoi phù hợp, nhằm đạt được hiệu quả gia công cao nhất.