Phương Pháp Đúc - Quy Trình, Ưu Nhược Điểm Và Ứng Dụng Trong Ngành Công Nghiệp

Phương pháp đúc là một trong những phương pháp chế tạo phôi quan trọng trong ngành cơ khí, cho phép tạo ra các chi tiết có hình dạng phức tạp từ nhiều loại vật liệu khác nhau. Bài viết này sẽ đi sâu vào thực chất, đặc điểm, quy trình sản xuất, ưu nhược điểm và ứng dụng của phương pháp đúc trong ngành công nghiệp.

1. Thực chất và đặc điểm của phương pháp đúc

-

Thực chất: Đúc là quá trình nấu chảy kim loại, rót kim loại lỏng vào lòng khuôn đúc có hình dáng và kích thước của vật đúc, sau khi kim loại đông đặc trong khuôn, ta thu được vật đúc có hình dạng giống như lòng khuôn đúc.

-

Đặc điểm:

-

Có thể sử dụng nhiều loại vật liệu khác nhau (gang, thép, kim loại màu, hợp kim).

-

Tạo ra các chi tiết có hình dạng phức tạp mà các phương pháp khác khó hoặc không thực hiện được.

-

Độ chính xác và độ bóng bề mặt không cao (có thể cải thiện bằng phương pháp đúc chính xác).

-

Có thể đúc nhiều lớp kim loại khác nhau trong một vật đúc.

-

Dễ dàng cơ khí hóa và tự động hóa.

-

Giá thành chế tạo rẻ do vốn đầu tư ít, tính linh hoạt cao và năng suất lớn.

2. Ưu nhược điểm của phương pháp đúc

-

Ưu điểm:

-

Đa dạng vật liệu: Có thể đúc từ nhiều loại vật liệu khác nhau, từ kim loại đen đến kim loại màu và hợp kim.

-

Hình dạng phức tạp: Tạo ra các chi tiết có hình dạng phức tạp mà các phương pháp khác khó thực hiện.

-

Tính kinh tế: Giá thành chế tạo rẻ, vốn đầu tư ít, năng suất cao.

-

Linh hoạt sản xuất: Dễ dàng thay đổi mẫu mã và quy trình sản xuất.

-

Nhược điểm:

-

Tiêu hao vật liệu: Tốn kim loại cho hệ thống rót.

-

Khuyết tật vật đúc: Dễ xuất hiện các khuyết tật như thiếu hụt, rỗ khí, làm tăng tỷ lệ phế phẩm.

-

Kiểm tra khuyết tật: Đòi hỏi thiết bị hiện đại để kiểm tra khuyết tật bên trong vật đúc.

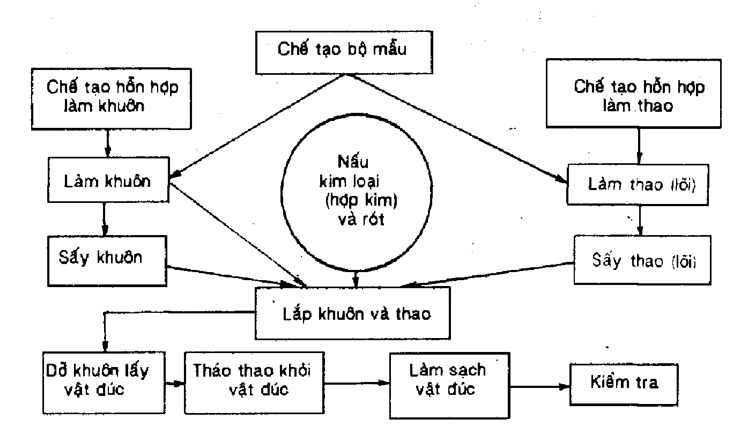

3. Quy trình sản xuất đúc

-

Thiết kế và chế tạo mẫu:

-

Vẽ bản vẽ vật đúc, tính toán độ co ngót và lượng dư gia công.

-

Chế tạo mẫu và hộp thao (lõi) từ gỗ hoặc vật liệu khác.

-

Làm khuôn và thao:

-

Chế tạo hỗn hợp làm khuôn (cát) và hỗn hợp làm thao.

-

Làm khuôn và thao theo hình dạng của mẫu và hộp thao.

-

Sấy khô khuôn và thao để tăng độ bền.

-

Nấu chảy và rót kim loại:

-

Nấu chảy kim loại hoặc hợp kim đến nhiệt độ thích hợp.

-

Rót kim loại lỏng vào khuôn qua hệ thống rót (phễu rót, ống rót, rãnh dẫn).

-

Đông đặc và dỡ khuôn:

-

Kim loại đông đặc và nguội trong khuôn.

-

Dỡ khuôn và thao để lấy vật đúc.

-

Làm sạch và kiểm tra:

-

Làm sạch vật đúc, loại bỏ cát và các tạp chất.

-

Kiểm tra khuyết tật và chất lượng vật đúc.

4. Các bộ phận cơ bản của khuôn đúc

-

Lòng khuôn: Hình dạng bên ngoài của vật đúc.

-

Thao (lõi): Hình dạng bên trong của vật đúc.

-

Hệ thống rót: Phễu rót, ống rót, rãnh dẫn, rãnh lọc xỉ.

-

Đậu hơi/đậu ngót: Dẫn hơi ra ngoài và bổ sung kim loại khi đông đặc.

-

Hòm khuôn trên/dưới: Chứa nửa khuôn trên/dưới.

-

Chốt định vị: Lắp ráp hai nửa khuôn chính xác.

-

Hỗn hợp làm khuôn (cát): Vật liệu làm khuôn.

-

Gối thao: Giữ thao vững chắc trong khuôn.

-

Gân hòm khuôn/xương: Tăng độ bền cho khuôn.

-

Lỗ thoát khí: Tăng tính thoát khí cho khuôn.

5. Ứng dụng của phương pháp đúc

-

Ngành cơ khí chế tạo máy:

-

Thân máy công cụ, vỏ động cơ, chi tiết máy móc.

-

Bánh răng, trục khuỷu, ổ đỡ.

-

Ngành ô tô và hàng không:

-

Vỏ động cơ, thân máy, chi tiết khung gầm.

-

Chi tiết tuabin, cánh quạt.

-

Ngành xây dựng:

-

Ống dẫn nước, nắp hố ga, chi tiết kết cấu.

-

Ngành năng lượng:

-

Chi tiết tuabin, chi tiết lò hơi, chi tiết máy phát điện.

-

Ngành giao thông vận tải:

-

Bánh xe, chi tiết toa tàu, chi tiết tàu thủy.

6. Xu hướng phát triển của phương pháp đúc

-

Đúc chính xác: Nâng cao độ chính xác và độ bóng bề mặt.

-

Đúc áp lực: Tăng năng suất và chất lượng vật đúc.

-

Đúc ly tâm: Tạo ra các chi tiết rỗng có chất lượng cao.

-

Đúc khuôn mẫu chảy: Tạo ra các chi tiết có hình dạng phức tạp và độ chính xác cao.

-

Tự động hóa và robot hóa: Tăng năng suất và giảm chi phí lao động.

-

Sử dụng vật liệu mới: Phát triển các loại vật liệu làm khuôn và thao có tính chất tốt hơn.

-

Mô phỏng và tối ưu hóa quy trình đúc: Sử dụng phần mềm để dự đoán và tối ưu hóa quá trình đúc.

Phương pháp đúc là một phương pháp chế tạo phôi quan trọng và linh hoạt, được ứng dụng rộng rãi trong nhiều ngành công nghiệp. Với sự phát triển của công nghệ, phương pháp đúc ngày càng được cải tiến để nâng cao chất lượng và hiệu quả sản xuất.